بخش یک: از یک فلز گرانبها به یک کالای اساسی

بخش ۲: انقلاب در تولید: چگونه فولاد زنگنزن از یک فلز گرانبها به یک کالای اساسی تبدیل شد

پاسخ به این سوال که «چطور هزینهها کم شد؟» منحصراً در پیشرفتهای فناورانهی متالورژی ثانویه و ریختهگری در نیمهی دوم قرن بیستم نهفته است.

۲.۱. چالش متالورژیکی اولیه: پارادوکس کربن و کروم

مشکل اصلی در تولید فولاد زنگنزن، یک پارادوکس ترمودینامیکی بود. برای اینکه فولاد زنگنزن واقعاً مقاوم باشد، به دو چیز نیاز دارد:

- کروم بالا (بیش از 10.5%).

- کربن بسیار پایین (اغلب کمتر از 0.08% و برای گریدهای L، کمتر از 0.03%).

کربن بالا فاجعهبار است، زیرا در دماهای بالا (مانند هنگام جوشکاری) با کروم ترکیب شده و «کاربید کروم» (Cr_23,C_6) را در مرز دانهها رسوب میدهد. این فرآیند که «حساس شدن» (Sensitization) نام دارد، کروم را از محلول جامد خارج کرده و نواحی اطراف مرز دانه را فقیر از کروم میکند، که منجر به «خوردگی بین دانهای» (Intergranular Corrosion) فاجعهبار میشود.2

پارادوکس اینجا بود: فرآیند سنتی فولادسازی برای حذف کربن، از دمش اکسیژن استفاده میکند. اما در یک حمام مذاب حاوی کروم، اکسیژن تمایل ترمودینامیکی بیشتری برای واکنش با کروم گرانقیمت دارد تا کربن.14 در نتیجه، هر تلاشی برای کربنزدایی با دمش اکسیژن، منجر به سوختن و از دست رفتن شدید کروم و تبدیل آن به سرباره (Slag) میشد.15

۲.۲. روشهای اولیه (گران و کند): محدودیتهای EAF اولیه

در اوایل قرن بیستم، فولادسازان برای غلبه بر این پارادوکس، تنها یک راهحل گرانقیمت داشتند: آنها مجبور بودند از مواد اولیهی ذاتاً کمکربن استفاده کنند، یعنی «فروکروم کمکربن» (Low-Carbon Ferrochrome) که تولید آن بسیار گران بود.15

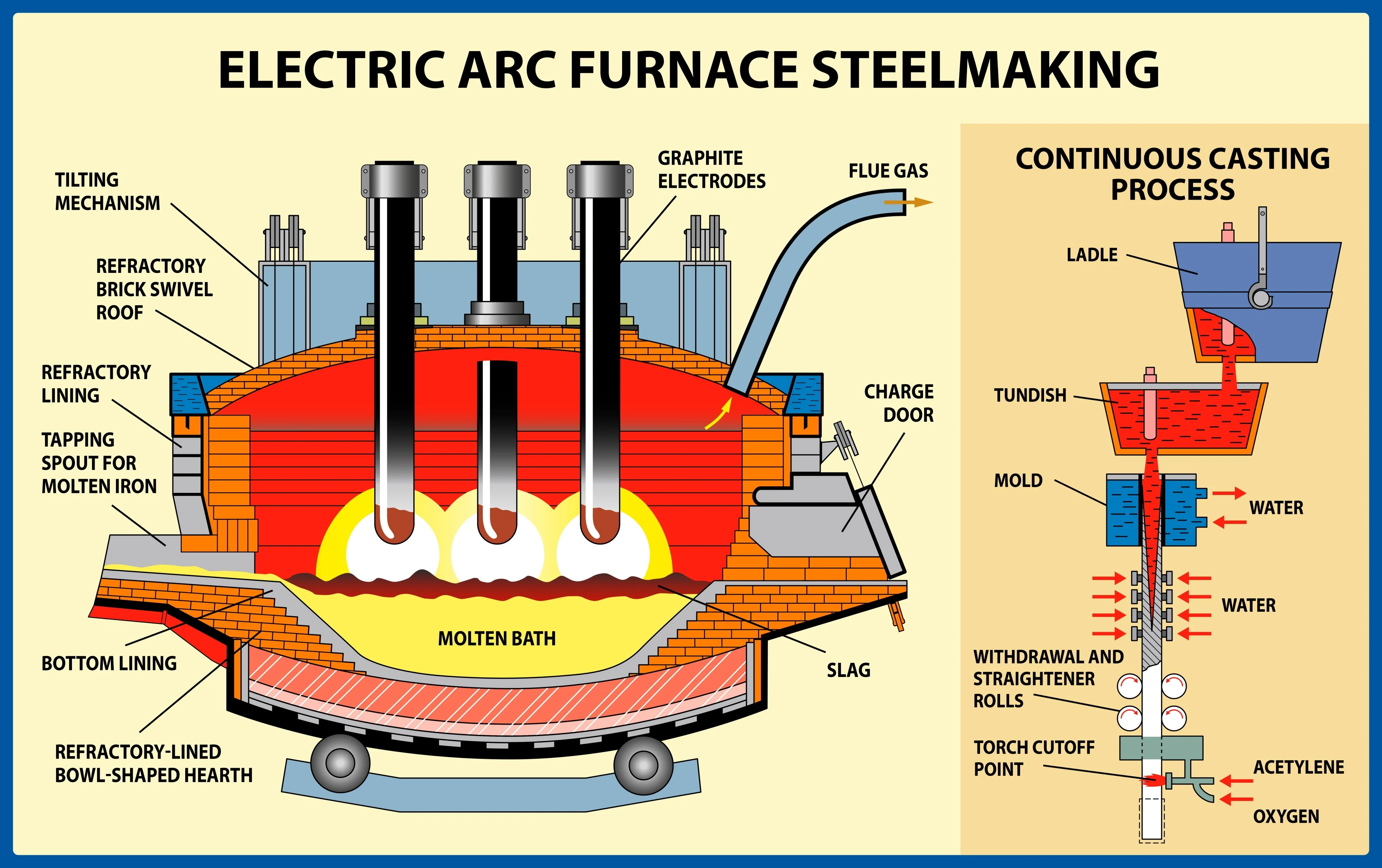

تولید اولیه در کورههای زمینی (Crucible) 16 یا کورههای قوس الکتریکی اولیه (EAF) انجام میشد.16 EAF (که در حدود ۱۹۰۷ معرفی شد) میتوانست دماهای بالا را برای ذوب آلیاژها فراهم کند، اما برای کربنزدایی ناکارآمد بود. تلاش برای پالایش و کاهش کربن در EAF به معنای عملیات بسیار طولانی (۵ تا ۶ ساعت)، بازدهی پایین کروم، و مصرف گزاف برق بود.16 این فرآیندها تولید را به شدت گران، کند و در مقیاس پایین نگه میداشتند.

۲.۳. اختراع کلیدی: فرآیند کربنزدایی اکسیژن آرگون (AOD)

کلیدیترین اختراع که هزینهی فولاد زنگنزن را شکست، فرآیند کربنزدایی اکسیژن آرگون (AOD) بود که در سال ۱۹۵۴ توسط بخش Lindé شرکت Union Carbide اختراع شد 19 و در دهههای ۱۹۵۰ و ۱۹۶۰ به سرعت تجاری شد.20

AOD یک فرآیند متالورژی ثانویه است؛ به این معنی که ذوب اولیه در EAF انجام میشود و سپس مذاب داغ برای پالایش به یک مخزن جداگانه به نام مخزن AOD منتقل میشود.19

علم پشت AOD (اصل لوشاتلیه):

AOD پارادوکس کربن-کروم را با یک ترفند هوشمندانهی ترمودینامیکی حل کرد. به جای دمش اکسیژن خالص، در فرآیند AOD مخلوطی از اکسیژن و یک گاز بیاثر (معمولاً آرگون، $Ar$) از طریق نازلهایی در کف یا کنار مخزن به مذاب دمیده میشود.2

- واکنش کربنزدایی، گاز مونوکسید کربن ($CO$) تولید میکند: $C + O \rightarrow CO \text{ (gas)}$

- دمیدن مداوم آرگون، این گاز $CO$ را رقیق (Dilute) میکند.

- این رقیقسازی، «فشار جزئی» (Partial Pressure) $CO$ را در سیستم به شدت کاهش میدهد.

- بر اساس اصل لوشاتلیه، کاهش فشار جزئی محصول گازی، تعادل واکنش را به شدت به سمت راست (تولید $CO$) سوق میدهد.

- این تغییر ترمودینامیکی باعث میشود که واکنش اکسیداسیون کربن، حتی در حضور کروم، به شدت مطلوب (Favorable) شود.22

پیامدهای اقتصادی AOD:

این فرآیند، اقتصاد تولید فولاد زنگنزن را به طور کامل دگرگون کرد 20:

- استفاده از مواد ارزان: فولادسازان دیگر نیازی به فروکروم کمکربن گرانقیمت نداشتند. آنها اکنون میتوانستند از فروکروم پرکربن ارزان و قراضهی فولاد زنگنزن (که اغلب حاوی کربن است) در EAF استفاده کنند.15

- بازدهی بالا: مذاب «کثیف» (با کربن و کروم بالا) به AOD منتقل میشد و AOD به راحتی کربن را به سطوح بسیار پایین (تا $0.01\%$) میرساند 23، در حالی که تقریباً تمام کروم گرانقیمت (بیش از $97\%$) در مذاب حفظ میشد.19

- سرعت: فرآیند پالایش که در EAF ساعتها طول میکشید 18، در AOD در کمتر از دو ساعت انجام میشد.

۲.۴. بهینهسازی فرآیند: از ریختهگری شمش تا ریختهگری مداوم (Continuous Casting)

دومین نوآوری بزرگ، تغییر در روش انجماد مذاب بود.

روش قدیمی (ریختهگری شمش - Ingot Casting): مذاب پالایش شده در قالبهای بزرگ و مجزا (شمش) ریخته میشد. این شمشها باید کاملاً سرد، انبار، و سپس برای نورد، مجدداً در «کورههای خیساندن» (Soaking Pits) تا دمای سرخ شدن گرم میشدند.26 این فرآیند به دلیل نیاز به برش بالا و پایین شمشها، ضایعات فلزی زیادی داشت و به دلیل نیاز به گرمایش مجدد، به شدت انرژیبر بود.27

- روش مدرن (ریختهگری مداوم - Continuous Casting, CC): در این فرآیند، مذاب تصفیه شده (از AOD) به یک مخزن میانی (Tundish) و سپس به طور پیوسته به یک قالب مسی آبگرد ریخته میشود. مذاب در حین عبور، منجمد شده و به صورت یک نوار یا شمشال پیوسته (Slab, Billet) از دستگاه خارج میشود.30

مزایای اقتصادی ریختهگری مداوم:

- افزایش بازده (Yield): حذف ضایعات ناشی از برش شمش، بازده فلزی را به شدت افزایش داد.33

- صرفهجویی عظیم در انرژی: کل فرآیند سرد شدن و گرمایش مجدد حذف شد. این امر منجر به صرفهجویی عظیم در انرژی (تا ۱۳۰ کیلوگرم زغال سنگ استاندارد به ازای هر تن در چین) گردید.27

- افزایش بهرهوری: فرآیند دستهای (Batch) ریختهگری شمش به یک فرآیند پیوسته، سریع و خودکار تبدیل شد.29

- کیفیت یکنواخت: انجماد کنترلشده منجر به ساختار کریستالی یکنواختتر و کیفیت بالاتر محصول نهایی شد.34

۲.۵. مسیر تولید مدرن (EAF → AOD → CC) و اقتصاد مقیاس

انقلاب واقعی در تولید فولاد زنگنزن، «جداسازی وظایف» (Decoupling) بود که توسط این سه فناوری امکانپذیر شد:

- EAF (کوره قوس الکتریکی): وظیفهی آن به یک «ذوبکنندهی سریع» (Fast Melter) تنزل یافت. دیگر نیازی به پالایش دقیق در آن نبود. وظیفهی آن صرفاً ذوب کردن قراضه و فروکروم پرکربن ارزان در کمترین زمان ممکن است.18

- AOD (کربنزدایی اکسیژن آرگون): به «پالایشگاه» (Refiner) تخصصی تبدیل شد که تمام فرآیندهای شیمیایی پیچیده مانند کربنزدایی، گوگردزدایی 35 و تنظیم دقیق عناصر آلیاژی در آن انجام میشود.

- CC (ریختهگری مداوم): به «شکلدهندهی» (Shaper) پیوسته تبدیل شد که مذاب نهایی را به محصول نیمهنهایی قابل نورد تبدیل میکند.

این خط مونتاژ مایع ($EAF \rightarrow AOD \rightarrow CC$) 36، یک توالی با توان عملیاتی بسیار بالا (High-Throughput Sequence) ایجاد کرد.24 این توالی، گلوگاههای تولید را از بین برد و به تولیدکنندگان اجازه داد تا حجم تولید را به شدت افزایش دهند. این افزایش مقیاس، هزینهی هر تن محصول را از طریق بهرهوری انرژی، مواد اولیهی ارزانتر و نیروی کار کمتر، به شدت کاهش داد (اصل «اقتصاد مقیاس» یا Economies of Scale).37