بررسی تفاوت گندله و آهن اسفنجی و آشنایی با هر یک از آن ها

تفاوت گندله و آهن اسفنجی و شناخت آن مستلزم آشنایی با هر یک از این دو مفهوم است. عصر صنعتی و قدرت فولاد به صورت گسترده جوامع را شکل داده است. سنگ آهن، انواع سنگ ها و کانی هایی هستند که می توان آهن فلزی را از آن استخراج کرد. آهن یکی از فراوان ترین عناصر موجود در جهان است که کاربرد های فراوانی دارد. از زمانی که سنگ آهن از معدن استخراج میشود به درون کورههای احیا منتقل میشود. روش های مختلف نورد گرم یا سرد بر روی آن انجام میشود تا زمانی که محصول آماده شده و به بازار مصرف عرضه شود. بنابراین میتوان گفت که گندله و آهن اسفنجی جزو مواد اولیه برای تولید آهن و فولاد هستند.

در ادامه تفاوت گندله و آهن اسفنجی را برای شما بیان میکنیم.

آگلومراسیون (Agglomeration) و تفاوت گندله و آهن اسفنجی

آشنایی با فرآیند آگلومراسیون، به ما در شناخت تفاوت گندله و آهن اسفنجی کمک میکند. آگلومراسیون به فرایندی گفته میشود که ذرات کوچکتر از ذرات بزرگتر جدا می شوند. در صنایع مختلف از جمله صنعت فولاد این فرایند انجام میشود.

ابتدا باید بدانیم زمانی که سنگ آهن از معدن استخراج می شود و آن را خرد میکنند، دانههای آن اندازه های متفاوتی دارند. این اندازه ها از 0 الی 600 میلیمتر متغیر هستند. نکته مهم این است که تمام ذرات را نمی توان در کنار هم در کوره ها ذوب کرد. ذرات ریز موجب اختلال در عملکرد کوره میشوند. این ذرات از کوره خارج یا منافذ کوره را مسدود میکنند. همچنین ذرات درشت نیز دچار اختلال در کوره میشوند و بدون انجام فرایند احیا از کوره خارج میشوند. حتی ممکن است که سرباره (محصول جانبی که حاصل ذوب آهن در کوره های بلند است و ناخالصی بسیاری دارد) با اکسید آهن بالا تولید شود. بنابراین باید بتوان این ذرات ریز و درشت را از یکدیگر جدا کرد. آگلومراسیون یک فرایند بسیار مهم است که با سه روش، نرمه و ذرات ریز سنگ آهن را جداسازی می کند:

- رشته سازی Briquetting

- گندله سازی Pelletizing

- کلوخه سازی Sintering

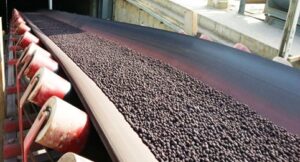

گندله چیست؟

در رابطه با تفاوت گندله و آهن اسفنجی باید بدانیم که در ابتدای مسیر تولید فولاد، مواد اولیه هر دو (گندله و آهن اسفنجی) ضایع تلقی می شد. در نتیجه از چرخه تولید خارج می شدند. گندله آهن (iron ore) یا گندله سازی (Pelletizing) در سال 1911 میلادی در سوئد توسط ای جی اندرسون ابداع شد. پس از گذشت 20 سال، در کشورهای آلمان و آمریکا به یکی از روشهای سودآور و پربازده از مواد زاید سنگ آهن تبدیل شد. امروزه نیز یکی از روش های بسیار مهم در تولید آهن خام محسوب میشود.

گندله آهن، توپ های کوچکی هستند که از کنسانتره نرم یا ذرات ریز سنگ آهن تهیه می شوند. برای تولید کنسانتره، عیار آهن افزایش یافته و به 63 الی 73 درصد میرسد. البته این کنسانتره، با خرد و نرم کردن ذرات سنگ آهن به دست می آید. اندازه ذرات آن نیز باید از 45 میکرون کمتر باشد. اندازه گندله آهن نیز بین 6 الی 16 میلیمتر است. لازم به ذکر است که حداکثر 70% از گندله را کنسانتره آهن تشکیل می دهد و 30% باقی مانده آن مواد افزودنی را شامل می شود.

سوال اینجاست که ضرورت مواد افزودنی در ساخت گندله چیست؟ در ادامه بیشتر توضیح داده میشود. تا اینجا با گندله آهن آشنا شدید و نیمی از راه را برای شناخت تفاوت گندله و آهن اسفنجی طی کردهایم.

مواد افزودنی در گندله سازی و تفاوت گندله و آهن اسفنجی

در ادامه برای شناخت تفاوت گندله و آهن اسفنجی به بررسی مواد افزودنی در تولید گندله میپردازیم. در تولید گندله آهن، به کنسانتره آهن، مواد افزودنی و چسبناک اضافه می شود. این مواد شامل بنتونیت، آهک، هیدروکسید کلسیم (شیر آهک) الیوین، دولومیت، سیمان، آب و مواد آلی دیگر می شود.

در واقع گندله خام، ویژگی های لازم را برای استفاده ندارد. بلکه مواد افزودنی هستند که باعث بهبود ویژگی ها، پیوند فیزیکی (مکانیکی) و شیمیایی آن میشوند. همچنین موجب افزایش چسبندگی و تخلخل خواهند شد، در نتیجه مرحله احیاپذیری را بهبود میبخشند. البته استحکام و فرآیند گندله سازی را نیز آسان میکنند. برای ساخت گندله دو روش مخروطی یا استوانه ای دوار وجود دارد. استفاده از هر روش، بر کیفیت و تفاوت گندله و آهن اسفنجی تاثیرگذار است.

آهن اسفنجی (DRI) چیست؟

در ادامه بررسی تفاوت گندله و آهن اسفنجی به بخش تعریف آهن اسفنجی میرسیم. آهن اسفنجی که گاهی با عنوان آهن احیا شده مستقیم شناخته میشود از سنگ آهن (Direct Reduced Iron) تولید میشود. به این معنی است که بدون نیاز به ذوب سنگ آهن، اکسیژن آن حذف میشود. آهن اسفنجی را میتوان به صورت پودر، گلوله، توده یا بریکت تولید کرد. این محصول دارای عیار بالای آهن است که بیش از 5% از محصولات جهانی برای تولید فولاد را شامل میشود. کیفیت آن نیز با میزان درصد حذف اکسیژن تعیین میشود. در تولید آهن اسفنجی، از کربن (که از زغال سنگ و گاز طبیعی به دست میآید) استفاده میشود. در کورههایی با دمای حداکثر 600 درجه سانتیگراد اکسیژن آن حذف میشود. تولید آهن اسفنجی با روشهای مختلف عبارت است از:

- آهن اسفنجی با گاز طبیعی به روش پروفر، میدرکس یا Y.L

- آهن اسفنجی با زغال سنگ به روش croex، RHF و…

آهن اسفنجی کیفیت بالایی دارد و جایگزین قراضه است. آهن اسفنجی را میتوان به محصولاتی مثل بیلت، شمش و میلگرد تبدیل کرد. البته موارد استفاده متعددی در کارخانههای فولاد دارد. نکته بسیار مهم این است که از گندله، آهن اسفنجی تولید میشود. در واقع گندله ماده اولیه تولید آهن اسفنجی محسوب میشود.

چند معیار مهم برای بیان تفاوت گندله و آهن اسفنجی

اکنون با توجه به تعریف گندله و آهن اسفنجی میتوان برای تفاوت گندله و آهن اسفنجی چند معیار مهم را ذکر کرد:

- تفاوت گندله و آهن اسفنجی با توجه به روش تولید: با کمک غلتاندن ذرات و مواد افزودنی مرطوب، گندله یا گلولههای مختلف تولید میشود. این غلتاندن در دستگاههای مخصوص دیسکی یا استوانه ای انجام میشود. در تولید آهن اسفنجی با کمک روش های مختلف (با کمک گاز طبیعی یا زغال سنگ) و حرارت، اکسیژن آن حذف میشود.

- تفاوت گندله و آهن اسفنجی با توجه به شکل ظاهر: گندله به شکل توپ کامل است که هیچگونه روزنه، ترک یا… در آن وجود ندارد. در آهن اسفنجی، گندله یا تکه های سنگ آهن دارای تخلخل هستند. یعنی با حذف اکسیژن، فضاهای خالی بین آن ایجاد شده است که ظاهر آن را شبیه به اسفنج کرده است.

- تفاوت گندله و آهن اسفنجی با توجه به کاربرد: از گندله برای تولید آهن اسفنجی استفاده می شود. همچنین به عنوان ماده اولیه در کوره های بلند و احیای مستقیم مصرف می شوند. کاربرد آهن اسفنجی بستگی به روش تولید و عیار آن (حذف اکسیژن) در صنایع مختلف دارد. در فرایند تبدیل سنگ آهن به گندله و سپس به آهن اسفنجی، یک مسیر مستقیم (تا زمان تبدیل به محصول نهایی) طی می شود.

- تفاوت گندله و آهن اسفنجی با توجه به عناصر شیمیایی و ویژگیهای فیزیکی: یکی دیگر از معیارهای مهم برای بررسی تفاوت این دو محصول بسیار مهم است.

https://www.sciencedirect.com/topics/engineering/direct-reduced-iron