پیش از پرداخت به فولاد زنگ نزن مارتنزیتی ابتدا لازم است در خوصوص فولاد های ضد زنگ و انواع آن توضیحاتی ارائه شود.فولاد ضد زنگ به دلیل مقاومت در برابر خوردگی، مقاومت در برابر حرارت، استحکام بالا، تمیزی و موارد دیگر شناخته شده است. پنج نوع مختلف فولاد ضد زنگ وجود دارد که تفاوت بین آنها در ترکیب شیمیایی هر کدام نهفته است. فولاد مارتنزیتی نوعی فولاد ضد زنگ است که به دلیل استحکام، مقاومت در برابر خوردگی و دوام شناخته می شود. این ویژگی ها، فولاد مارتنزیتی را به انتخاب خوبی برای کاربردهای مختلف تبدیل می کند. در ادامه همین مطلب به خواص فولاد مارتنزیتی، ترکیب آن، مزایای آن نسبت به سایر انواع فولاد و کاربردهای آن در صنعت می پردازیم.

فولاد مارتنزیتی چیست؟

فولاد مارتنزیتی نوعی فولاد ضد زنگ است که به دلیل ترکیب شیمیایی منحصر به فرد می توان آنرا از طریق عملیات حرارتی سخت و تقویت کرد. این روشها فولاد مارتنزیتی را قویتر از سایر آلیاژها میکند که آن را به انتخاب خوبی برای ساخت ابزار پزشکی، شیرهای مکانیکی، قطعات توربین، ابزارهای مکانیکی و سایر کاربردها تبدیل میکند.

ترکیب فولاد مارتنزیتی

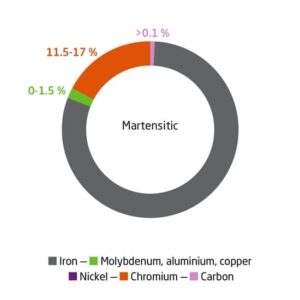

مانند تمام فولادهای زنگ نزن، جزء اصلی فولاد مارتنزیتی کروم است که معمولاً 18-11.5 درصد از ترکیب آن را تشکیل می دهد. سایر اجزای رایج عبارتند از تا 1.2٪ کربن و نیکل. مقدار زیاد کربن که به این نوع فولاد ساختار مولکولی قوی می بخشد، اما کمبود نیکل باعث می شود که مقاومت کمتری در برابر خوردگی نسبت به سایر انواع فولاد ضد زنگ داشته باشد. مقادیر کمی از عناصر آلیاژی دیگر مانند منگنز، مولیبدن و نیکل نیز اضافه می شود.

رایج ترین فولادهای زنگ نزن مارتنزیتی

رایج ترین انواع فولاد زنگ نزن مارتنزیتی عبارتند از: فولاد زنگ نزن ۴۱۰ و فولاد زنگ نزن ۴۲۰.

سخت شوندگی فولاد زنگ نزن مارتنزیتی

فولادهای ضدزنگ مارتنزیتی مانند آلیاژهای فولادی با کربن بالا به عملیات حرارتی واکنش نشان می دهند. حداکثر سختی این فولاد ها در درجه اول به محتوای کربن آنها بستگی دارد. آنها با حرارت دادن تا دمای بالا و سپس سرد شدن سریع با هوا، سخت می شوند. از آنجایی که سختی پذیری آلیاژهای مارتنزیتی بسیار بالا است، اغلب به آن “سخت شونده در هوا” می گویند.

انواع فولاد مارتنزیتی

فولاد مارتنزیتی را می توان بر اساس محتوای کربن به دو نوع مجزا تقسیم کرد.

فولاد مارتنزیتی کم کربن

فولاد مارتنزیتی کم کربن دارای محتوای کربن بین 0.05٪ تا 0.25٪ است. نسخههای کم کربن فولاد مارتنزیتی قویتر هستند، و مقاومت در برابر خوردگی بالاتری دارند و پتانسیل بیشتری در اکثر زمینه ها دارند.

فولاد مارتنزیتی با کربن بالا

فولاد مارتنزیتی با کربن بالا معمولاً دارای محتوای کربن بین 0.61٪ تا 1.50٪ است. افزایش محتوای کربن فولاد را قوی تر می کند زیرا کربن ساختار مولکولی را تقویت می کند. با این حال، فلز را شکنندهتر میکند و نمیتوان آن را جوش داد یا به راحتی به اشکال دیگر تبدیل کرد.

فولاد زنگ نزن گرید 410

فولاد ضد زنگ نوع 410 یک نوع فولاد ضد زنگ مارتنزیتی است که به عنوان یک مارتنزیت برای مصارف عمومی در نظر گرفته می شود. کاربردها شامل بست ها، فنرها، پین ها، کارد و چنگال، سخت افزار، گیره های تفنگ، قطعات میکرومتری، تیغه های توربین، صفحه های زغال سنگ، میله های پمپ، مهره ها، پیچ ها، اتصالات، بلبرینگ ها، شفت ها، پروانه ها، پیستون ها و شیرها می باشد. لازم است بدانید سطوح سختی را در این آلیاژ می توان با تغییرات جزئی در عملیات حرارتی سخت شدن و تلطیف تغییر داد. به طور معمول، نوع 410 در شرایط آنیل شده عرضه می شود.

فولاد زنگ نزن نوع 420

میزان کربن در فولاد زنگ نزن ۴۲۰ از 0.15٪ تا 0.45٪ می باشد بنابراین دارای طیف نسبتاً گسترده ای از سطوح سختی در هر دو حالت سخت شده و سکوریت است. البته می توان گرید 420 Stainless را در سطوح مختلف کربن برای برآوردن سختی خاص یا الزامات خصوصیات مکانیکی پس از عملیات حرارتی، از جمله نورد سرد با حداقل استحکام کششی 120000 psi ارائه کرد.

کاربردهای فولاد ضد زنگ ۴۲۰

این آلیاژ فولاد نیز تا حدی بین RC40-50 قابل سخت شدن است. برخی از کاربردهای فولاد ضد زنگ 420 شامل اتصال دهنده ها، کارد و چنگال، قطعات ماشین آلات، بوش ها، ابزار جراحی، اسلحه گرم و تزئینات دریچه است.

فولاد زنگ نزن گرید ۴۴۰

فولاد ضد زنگ نوع 440A نسبت به نوع 410 یا نوع 420 قابلیت سخت شدن بیشتری دارد، اما شکل پذیری محدودی در شرایط آنیل شده دارد. این درجه از فولاد ضد زنگ تا بیش از RC50 قابل سخت شدن است که آن را برای استفاده در ساخت انواع تیغه ها بسیار جذاب می کند. سختی بالای این درجه به این معنی است که تیغه ها برای مدت طولانی تری تیزتر می مانند.

کاربردهای فولاد ضد زنگ ۴۴۰ عبارتند از:

کارد و چنگال

وسایل جراحی

بلبرینگ

انواع تیغه ها

نوع 440A همچنین در کاربردهای دیگری که سختی بالا در کنار مقاومت در برابر خوردگی مهم است استفاده می شود.

گریدهای محبوب و پرمصرف مارتنزیتی

گریدهای مارتنزیتی ذکر شده در بالا رایج ترین گریدهایی هستند که مورد استفاده قرار می گیرند. سایر گریدهای مارتنزیتی با ترکیبات شیمیایی خاص و یا خواص مکانیکی خاص نیز در بازار موجود هستند، اما وقتی در مورد آلیاژهای مارتنزیتی صحبت میکنیم، گریدهای 410، 420 و 440 گریدهایی هستند که بیشتر به آنها اشاره میشود.

ویژگی های فولاد مارتنزیتی

علاوه بر استحکام، فولاد مارتنزیتی دارای خواص متعددی است که آن را از سایر انواع فولاد ضد زنگ متمایز می کند. گریدهای مارتنزیتی فولادهای زنگ نزن طیف وسیعی از ویژگیها، از مقاومت در محیط های خورنده نسبتاً خفیف تا ایجاد حداکثر استحکام و سختی برای قطعات را پوشش میدهند. در ادامه ویژگیها و خواص مهم فولاد های مارتنزیتی با توضیحات لازم برای هر کدام مورد بحث قرار خواهد گرفت به خواند ادامه دهید تا ویژگی های این دسته از فولاد اشنا شوید و اطلاعات کافی برای تصمیم گیری درمورد پروژه های بعدی خود را داشته باشید.

قابلیت جوشکاری

فولاد مارتنزیتی معمولاً شکننده است و در اکثر حالات واکنش مطلوبی به جوشکاری ندارند. با این حال، فولاد مارتنزیتی کوئنچ شده و تمپر شده باعث کاهش شکنندگی و افزایش کاربرد آن می شود. فرآیند کوئنچ و تمپر شامل حرارت دادن فلز و سپس سرد کردن سریع آن برای قرار گرفتن سریع در جای خود است. فولادهای زنگ نزن مارتنزیتی با کربن بالا معمولاً برای کاربردهایی که نیاز به جوشکاری هست توصیه نمی شوند، اگرچه فولاد ضد زنگ ۴۱۰ را می توان با سهولت نسبی جوشکاری کرد و می تواند برای این مصازف مناسب باشد.

خواص مغناطیسی استنلس استیل ۴۳۰

بسیاری از انواع فولاد مارتنزیتی مغناطیسی هستند. اگر آهن در آلیاژ وجود داشته باشد، ساختار مولکولی کریستال مانند آن می تواند مغناطیسی باشد. مغناطیس می تواند دسته بندی فلزات را آسان تر کند اما می تواند جوشکاری و سایر فرآیندهای ساخت را دشوارتر کند. فولادهای مارتنزیتی در هر دو حالت آنیل شده و سخت شده، مغناطیسی هستند.

شکل پذیری

شکل پذیری توانایی فلز در تبدیل شدن به اشکال مختلف بدون شکستن یا ترک خوردن است. با افزایش محتوای کربن، شکلپذیری فولاد مارتنزیتی کاهش مییابد. اشکال کم کربن فولاد مارتنزیتی برای شکل دادن ایده آل نیستند، اما این امزر امکان پذیر است.

استحکام بالا

فولادهای زنگ نزن مارتنزیتی در بسیاری از کاربردها در رتبه اول قرار دارند، اما نه همیشه، در مواردی که خواص مکانیکی بالا ضروری است. میزان مقاومت در برابر خوردگی آنها نسبت سایر انواع فولاد زنگ نزن عامل محدود کننده در کاربرد آنها است.

هنگامی که فقط به مقاومت در برابر خوردگی یا مقاومت در برابر پوسته پوسته شدن در دمای بالا نیاز باشد، می توان از آنها در شرایط آنیل استفاده کرد، اما بالاترین مقاومت در برابر خوردگی آنها در شرایط سخت شده یا تمپر شده به دست می آید.

فولاد ضد زنگ مارتنزیتی آنیل شده

فولادهای ضد زنگ مارتنزیتی معمولاً در شرایط آنیل شده به تولیدکنندگان عرضه می شود زیرا این حالت بهترین ویژگیهای شکل پذیری را خواهد داشت. لازم است بدانید عملیات حرارتی، سخت کاری به طور کلی پس از عملیات شکل دهی انجام می شود.

فولاد مارتنزیتی چه تفاوتی با سایر انواع فولادهای ضد زنگ دارد؟

همانطور که قبلا گفته شد، انواع فولاد ضد زنگ در ساختار شیمیایی و اجزای آنها متفاوت است. این عوامل رفتار فولادها و کاربردهای احتمالی را تعیین می کنند.

ساختار فولاد مارتنزیتی

گرید 410 فولادهای ضد زنگ مارتنزیتی سری 400 پرکاربردترین گرید این خانواده است. این گرید به طور معمول حاوی 11.5 – 13٪ کروم، 0.15٪ کربن، 0.1٪ منگنز است و در کاربردهایی مانند پره های توربین های گاز و کارد و چنگال استفاده می شود. 416 یکی دیگر از درجه های محبوب است. حاوی کروم و منگنز بیشتری با افزودن مولیبدن و گوگرد/سلنیوم است و از آن برای ساخت پیچ و چرخ دنده استفاده می شود.

فولادهای زنگ نزن مارتنزیتی معمولاً حاوی 11.5 تا 18 درصد کروم، تا 1 درصد کربن هستند و عناصر دیگری مانند نیکل، سلنیوم، فسفر، وانادیم و گوگرد در گریدهای مختلف برای دستیابی به خواص خاص اضافه میشوند. این فولادها دارای ساختار مکعبی (FCC) در دماهای بالا هستند، اما وقتی در طی عملیات حرارتی خاموش شوند، آستنیت به مارتنزیت با ساختار مکعبی بدنه (BCC) تبدیل میشود.

انواع فولاد زنگ نزن

فولادهای زنگ نزن معمولاً به پنج گروه تقسیم می شوند: فولادهای زنگ نزن مارتنزیتی، فولادهای زنگ نزن فریتی، فولادهای زنگ نزن آستنیتی، فولادهای زنگ نزن دوبلکس (فریتی-آستنیتی)، و فولادهای زنگ نزن سخت شدن بارش(Ph). فولادهای ضد زنگ به شکل صفحه، ورق، نوار، فویل، میله، سیم، محصولات نیمه تمام، لوله، لوله و لوله در دسترس هستند. در ادامه این مطلب انواع فولاد های ضد زنگ را برای درک بهتر مطلب مورد بررسی قرار می دهیم.

فولاد زنگ نزن آستنیتی

این نوع فولاد در مقایسه با سایر انواع فولاد ضد زنگ دارای محتوای کروم بالاتری است. آنها همچنین از نیتروژن، منگنز و نیکل تشکیل شده اند. این باعث می شود تا در برابر خوردگی بسیار مقاوم بوده و یکی از پرکاربردترین انواع فولادهای زنگ نزن باشند. برخلاف فولاد مارتنزیتی، فولاد آستنیتی جوش پذیر، شکل پذیر، معمولاً غیر مغناطیسی است و قابلیت عملیات حرارتی ندارد آنها فقط از طریق کار سرد می توانند سخت شوند.

فولاد زنگ نزن فریتیک یا فریتی

فولاد فریتی دارای محتوای محتوای کربن کم است. به دلیل محتوای کم کربن، فولاد فریتی به اندازه فولاد مارتنزیتی قوی نیست اما در برابر خوردگی بسیار مقاوم است و مغناطیسی است. این فولادها اغلب در صنعت خودروسازی، ظروف آشپزخانه و ساخت ماشین آلات صنعتی مورد استفاده قرار می گیرند. فولادهای فریتی نیز قابل عملیات حرارتی نیستند و تقریباً منحصراً در حالت بازپخت پردازش می شوند.

فولاد ضد زنگ سخت شده بارش (PH)

فولاد ضد زنگ PH با افزودن مس، مولیبدن، آلومینیوم و تیتانیوم (به تنهایی یا در هر ترکیبی) ساخته می شود. این فلزات می توانند سه یا چهار برابر فولاد آستنیتی استحکام داشته باشند ولی چقرمگی نسبتاً کمی دارند. فولاد PH معمولاً در صنایع هوافضا، نفت و گاز و صنایع هسته ای استفاده می شود زیرا دارای ترکیبی منحصر به فرد از استحکام و شکل پذیری است.

عملیات حرارتی و سخت کردن فولاد مارتنزیتی

یکی از مزایای فولاد مارتنزیتی این است که پس از عملیات حرارتی قوی تر و سخت تر می شود. هنگامی که این نوع فولاد گرم می شود و به سرعت سرد می شود، اتم ها در یک موقعیت تحریف شده به نام چهارضلعی در مرکز بدنه گیر می کنند، این امر فولاد را سخت تر و قوی تر می کند. لازم به ذکر است فرآیندهای متعددی وجود دارد که می توان برای سخت کردن فولاد مارتنزیتی استفاده کرد.

بازپخت

بازپخت فرآیند گرم کردن فولاد برای تلاش برای همگن تر کردن ساختار مولکولی فولاد و حذف تنش است. این باعث می شود فولاد نرم تر و راحت تر دستکاری شود.

فرآیند کوئنچ و تمپر کردن

کوئنچ و تمپرینگ فرآیندی است که فولاد را با گرم کردن و سرد کردن سریع و سپس گرم کردن مجدد فلز سخت می کند. پس از گرم شدن و سرد شدن اولیه، فلز سخت اما بسیار شکننده است. گرمایش دوم طوری طراحی شده است که فولاد را به دمایی برگرداند که در آن انعطاف پذیر است.

خلاصه

بسیاری از ویژگی های منحصر به فرد در مورد فولاد ضد زنگ وجود دارد که آن را برای تعدادی زیادی از کاربردهای مختلف ایده آل می کند. انواع مختلفی از فولاد ضد زنگ وجود دارد که در پنج دسته اصلی قرار می گیرند که پیش تر توضیح داده شد. فولاد ضد زنگ مارتنزیتی یک فولاد همه کاره است که کاربردهای عملی زیادی در صنایع مختلف دارد. این نوع فولاد به انواع مختلف روش های عملیات حرارتی که می تواند استحکام، سختی و مقاومت در برابر خوردگی را افزایش دهد، پاسخگو است. فولاد ضد زنگ مارتنزیتی به دلیل استحکام و مقاومت در برابر خوردگی می تواند برای کاربردهای دریایی، صنعتی و پزشکی ایده آل باشد.

کاربرد فولاد ضد زنگ مارتنزیتی در مبدل های حرارتی

فولادهای زنگ نزن مارتنزیتی رسانای عالی حرارت هستند به همین دلیل برای کاربردهایی که نیاز به توزیع خوب گرما دارند مانند مبدل های حرارتی مناسب هستند. علاوه بر این، ضریب انبساط حرارتی پایین آنها (CTE) باعث می شود که آنها شکل خود را در دماهای بالا حفظ کنند. آنها همچنین در کاربردهای هوافضا مورد استفاده قرار می گیرند، چراکه به درجه بالایی از سفتی نیاز است

استنلس استیل ۴۱۰

فولاد مارتنزیتی همه منظوره. برای کاربردهایی که خوردگی ملایم است استفاده می شود. کاربردها شامل کارد و چنگال، تیغه های توربین بخار و گاز، بوشینگ و غیره می باشد.

استیل ۴۱۶

حاوی گوگرد و فسفر اضافی برای بهبود قابلیت ماشینکاری آن است. نوع 416Se آن جایگزین گوگرد با سلنیوم شده است. و کاربردهای آن شامل پیچ، چرخ دنده و غیره است.

استنلس استیل ۴۲۰

حاوی کربن بیشتر برای بهبود خواص مکانیکی است. کاربردهای آن شامل ابزارهای دندانپزشکی و جراحی است.

برای مطالعه بیشتر در مورد ورق استیل ۴۲۰ کلیک کنید.

فولاد زنگ نزن ۴۳۱

حاوی کروم افزایش یافته برای مقاومت در برابر خوردگی بهتر. کاربردها شامل شیرها و پمپ ها می باشد.

فولاد ضد زنگ ۴۱۴

حاوی نیکل اضافه شده برای بهبود مقاومت در برابر خوردگی. از جمله کاربردها می توان به استفاده در سخت فنر اشاره کرد.

استنلس استیل ۴۴۰

حاوی کروم و کربن افزایش یافته برای بهبود سختی و مقاومت در برابر خوردگی. کاربردها شامل ابزارهای اندازه گیری، یاتاقان های توپ، بلوک های گیج، قالب ها و غیره است. دارای زیرگریدهای 440A، 440B و 440C است که دارای مقادیر متفاوتی کربن برای افزایش/کاهش سختی و چقرمگی آن است.

خرید ورق استیل

برای ثبت سفارش و استعلام قیمت انواع ورق استیل ۴۱۰,۴۲۰,۴۳۰,۳۱۶,۳۰۴ و غیره و همچنین مشاوره تخصصی با کارشناسان ما در فروشگاه مسیحا تماس بگیرید.