در این مقاله در خصوص تفاوت فولاد زنگ نزن آستنیتی و فریتی بحث خواهیم کرد. اما ابتدا لازم است در مورد دسته بندی های انواع فولاد مقداری با هم صحبت کنیم. و یک دسته بندی کلی برای انواع فولاد ضد زنگ ارائه دهیم. به خواندن ادامه دهید تا همه چیز را در مورد فولاد های آستنیتی و فریتی به شما بگوییم.

دسته بندی انواع فولاد زنگ نزن

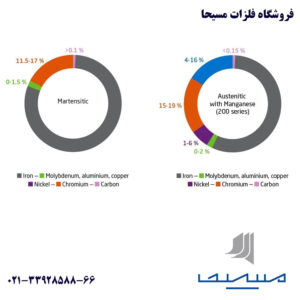

پنج دسته اصلی فولادهای زنگ نزن که بر اساس ویژگی های متالورژیکی و فازهای داخل ریزساختار آن مشخص شده اند، عبارتند از:

آستنیتی

فریتی

مارتنزیتی

دوبلکس

سخت شده با بارش (ph)

تمام این فولادها بر پایه آهن هستند و حداقل 10.5 درصد کروم در ساختار ترکیبات شیمیایی خود دارند که باعث بوجود آمدن خواصی مانند مقاومت در برابر خوردگی و خاصیت ضد زندگی می شود. نوع و توزیع سایر عناصر آلیاژی با توجه به هر گرید متفاوت است. در واقع به همین دلیل است که هر گرید خواص و ویژگی های منحصر به فرد خود را دارد.

بررسی مختصر انواع فولاد زنگ نزن

گرید دوبلکس ترکیبی از آستنیت و فریت است، بنابراین ویژگی های ترکیبی این دو گرید را ارائه می دهد. گریدهای مارتنزیتی، مانند فولاد کربنی، استحکام بالای خود را در دمای اتاق حفظ می کنند. گرید سخت شدن بارش، شکل پذیری خوبی در دمای اتاق دارند و می توانند پس از عملیات حرارتی به استحکام 260 KSI برسند و در عین حال مقاومت در برابر خوردگی را حفظ کنند. با این حال، گریدهای دوبلکس، مارتنزیتی و سخت شدن بارش در کنار هم کمتر از 4 درصد بازار تشکیل می دهند. بیایید فولادهای زنگ نزن آستنیتی و فریتی را با دقت بیشتری بررسی کنیم.

فولادهای زنگ نزن آستنیتی (سری 200 و 300)

فولادهای زنگ نزن آستنیتی رایج ترین خانواده فولادهای زنگ نزن مورد استفاده هستند که در سال 2004 سهم بازار آن 75 درصد بود. همانطور که از نام آن پیداست، ریزساختار آنها از فاز آستنیت تشکیل شده است. در سری 300 این امر با حدود 16 تا 22 درصد کروم و 8 تا 14 درصد نیکل حاصل می شود. اگرچه نیکل به میزان انعطافپذیری فلز میافزاید، اما از طرفی موجب نوسان قیمت محصول نیز می شود مثلا در سال 2007 به 50000 دلار در هر تن رسید. فولاد سری 200 که برای رفع مشکل قیمت بالای نیکل ساخته شده است، مقداری از محتوای نیکل را با منگنز و نیتروژن جایگزین می کند.

رایج ترین گرید آستنیتی مورد استفاده، فولاد زنگ نزن 304 است. در ترکیبات شیمیایی این آلیاژ 18 درصد کروم و 8 درصد نیکل، وجود دارد. این فولاد گاهی اوقات به عنوان فولاد ضد زنگ 18-8 نامیده می شود. فولاد زنگ نزن ۳۱۶ از نظر محتوای کروم و نیکل تا حدودی مشابه استنلس استیل ۳۰۴ است است، اما همچنین دارای حدود 2 درصد مولیبدن برای مقاومت بیشتر در برابر خوردگی است.

این گریدها مستعد از بین رفتن یکپارچگی آلیاژ هستند. در طول فرآیندخنک شدن پس از جوشکاری یا بازپخت، کاربید کروم در مرزهای دانه های ریزساختاری رسوب می کند. در این مناطق، کروم، لازم به ذکر است با محتوای کروم کمتر، مرزهای دانه در معرض خطر خوردگی هستند.

بارش کاربید را می توان با استفاده از گریدهایی با محتوای کربن کمتر (حدود 0.03 درصد به جای 0.08 درصد) کاهش داد. نسخههای کم کربن درجههای آستنیتی با پسوند L مانند 304L یا 316L مشخص میشوند. راه دیگر برای جلوگیری از ایجاد حساسیت افزودن تیتانیوم و/یا نیوبیم است (ترجیحاً با کربن ترکیب شوند).

فولادهای ضد زنگ فریتی (سری 400)

حدود 20 درصد از تمام گریدهای فولاد ضد زنگ دارای ریزساختار فریتی هستند که از میان آنها فولاد زنگ نزن 430 بیشترین کاربرد را دارد. فولاد زنگ نزن 409 کروم کمتری دارد و بنابراین مقاومت کمتری در برابر خوردگی دارد. ولی فولاد ضد زنگ 439 مقاومت بیشتری در برابر خوردگی و پایداری بیشتری در دمای بالا دارد.

بسته به آلیاژ انتخاب شده، خواص و عملکرد آن را می توان با آلیاژ SS304 مقایسه کرد. از آنجایی که گریدهای ضدزنگ فریتی نیکل ندارند، معمولاً هزینه کمتری نسبت به گریدهای سری 300 دارند.

خواص و عملکرد دو گرید آستنیتی و فریتی

نه فولاد آستنیتی و نه فولاد فریتی قابل عملیات حرارتی نیستند. فولادهای زنگ نزن 200، 300 و برخی از فولادهای سری 400، در طول مراحل شکل دهی قوی تر می شوند، اما در گریدهای آستنیتی این فرآیند با سرعت بیشتر و به میزان بیشتری انجام می گیرد.

مقاومت در برابر خوردگی و شکل پذیری فولاد آستنیتی و فریتی

اگرچه گریدهای آستنیتی معمولاً مقاومت به خوردگی، شکلپذیری و قابلیت جوشکاری بهتری دارند، اما نوسان قیمته نیکل باعث شده است که برخی از شرکتها تغییراتی در فرآیند ایجاد کنند تا آلیاژهای فریتی را تطبیق دهند و بهینه تر کنند. در کاربردهای با دمای بالا، مانند سیستمهای اگزوز که حرارت ممکن است به بیش از 1650 درجه فارنهایت برسد، گریدهای فریتی پایداری، استحکام کششی و مقاومت در برابر حرارت بهتری را ارائه میکنند. همچنین این گریدها انبساط حرارتی کمتر و هدایت حرارتی بالاتری نسبت به گریدهای آستنیتی دارند.

مقاومت فولادهای آستنیتی و فریتی در دمای پایین

فولادهای ضد زنگ فریتی با کاهش دما شکننده می شوند. دمای انتقال در این گریدهاحدود 32 درجه فارنهایت است، اگرچه این امر به ترکیب آلیاژی آنها بستگی دارد. اما فولادهای زنگ نزن آستنیتی در معرض خطر شکننده شدن در دماهای پایین نیستند.

مقاومت برشی

با توجه به داده های صنعت فولاد آمریکای شمالی، مقاومت برشی فولاد زنگ نزن آستنیتی آنیل شده حدود 65 تا 70 درصد مقاومت کششی نهایی آن است. برای فولادهای کربنی این عدد حدود 55 تا 60 درصد است. به همین دلیل، برش آلیاژهای ضد زنگ به نیروی بیشتر و تجهیزات سنگین تری نسبت به برش فولادهای کربنی با ضخامت مساوی نیاز دارد، بنابراین مقاطع پرس و قالب باید استحکام بیشتری داشته باشند.

خواص مغناطیسی فولاد های زنگ نزن آستنیتی و فریتی

فولادهای زنگ نزن فریتی مغناطیسی هستند، در حالی که فولادهای زنگ نزن آستنیتی در شرایط آنیل شده مغناطیسی نیستند. با این حال، هنگامی که گریدهای زنگ نزن آستنیتی به شکلهای مهندسی شده شکل میگیرند، مانند خانواده فولادهای پیشرفته و با استحکام بالا، ریزساختار مارتنزیتی پیدا می کنند. هنگامی که آستنیت به مارتنزیت تبدیل می شود، استحکام افزایش می یابد، شکل پذیری افزایش می یابد و ساختار مغناطیسی ظاهر می شود می شود. توان کرنش سخت شدن در گریدهای آستنیتی بیش از 0.4 است که دو برابر گریدهای فولاد زنگ نزن فریتی است.

انتخاب بهینه متریال

مانند هر ماد دیگری، این بر عهده خریدار است که مشخص کند چه چیزی برای پروژه و مورد نیاز، یعنی متریالی که واقعا برای پروژه او کارآمد باشد نه متریالی که هزینه بیشتری دارد. دانستن محدودیتها و الزامات پروژه گام خوبی در تعیین بهینه متریال برای هر پروژه است.

عناصر تشکیل دهنده فولاد زنگ نزن

فولاد ضد زنگ یکی از رایج ترین مواد مورد استفاده در جهان است. این فولاد از آهن، کروم و کربن تشکیل شده است و در همه چیز از پیچ و پیچ و مهره گرفته تا خودرو، موشک، پل، راه آهن و غیره یافت می شود. اگرچه تمام فولادهای ضد زنگ حاوی این سه عنصر است، اما در فولاد ضد زنگ آستنیتی و فولاد ضد زنگ فریتی مقادیر متفاوتی از این عناصر وجود دارد.

تفاوت بین فولاد زنگ نزن آستنیتی و فریتی دقیقاً چیست؟

برای اینکه بتوانیم بهتر تفاوت های فولاد زنگ نزن آستنیتی و فریتی را درک کنیم بهتر است ابتدا هر کدام از این دو فولد را بیشتر و عمیق تر بشناسیم. به مطالعه خود ادامه دهید تا با هر کدم از این دو دسته فولاد بیشتر اشنا شوید.

فولاد ضد زنگ آستنیتی چیست؟

فولاد ضد زنگ آستنیتی با ساختار کریستالی آن تعریف می شود. اصطلاح آستنیتی در واقع به ساختار کریستالی اشاره دارد. این نوع فولاد مانند تمام انواع فولاد ضد زنگ، از آهن تشکیل شده است که با مقدار کمی کروم و کربن مخلوط شده است. کروم مسئول خواص ضد خوردگی و ضد زنگ زدگی آن است. آلیاژ ضد زنگ آستنیتی دارای ساختار کریستالی است که این موضوع در ویژگی های منحصر به فرد آن منعکس شده است.

دو نوع زیرگروه از فولاد زنگ نزن آستنیتی وجود دارد: سری 200 و سری 300، که هر دو علاوه بر آهن، کروم و کربن استاندارد حاوی مقدار کمی نیکل هستند. فولاد ضد زنگ آستنیتی سری 200 حاوی مقدار بالاتری از نیکل است.

فولاد ضد زنگ فریتی چیست؟

از طرف دیگر، فولاد ضد زنگ فریتی با محتوای کروم 10.5٪ تا 30٪ تعریف می شود. تمام اشکال فولاد ضد زنگ فریتی از حداقل 10.5٪ کروم ساخته شده است. آهن اصلی ترین عنصر مورد استفاده در ساخت آنها است. با این وجود، فولاد ضد زنگ فریتی حاوی غلظت بالاتری از کروم نسبت به فولاد زنگ نزن آستنیتی است.

توجه به این نکته مهم است که فولاد ضد زنگ فریتی نمی تواند از طریق عملیات حرارتی سخت شود. به عنوان مثال، نورد گرم، فولاد ضد زنگ فریتی را سخت نمی کند. فولاد ضد زنگ فریتی را فقط می توان از طریق عملیات کار سرد، مانند نورد سرد، سخت کرد. حتی در این صورت، فولاد ضد زنگ فریتی در برابر سخت شدن مقاومت می کند. ممکن است تا حدی سفت شود، اما تفاوت قابل توجهی در سختی از خود نشان نخواهد داد.

مقایسه فولاد زنگ نزن آستنیتی و فریتی

تفاوت اصلی بین فولاد زنگ نزن آستنیتی و فریتی در این است که اولی دارای ساختار کریستالی است، در حالی که دومی حاوی غلظت بالاتری از کروم است. تفاوت دیگر این دو نوع فولاد ضد زنگ این است که فقط فریت دارای خاصیت مغناطیسی است. فولاد ضد زنگ فریتی حاوی غلظت بالاتری از آهن است که مسئول خواص مغناطیسی آن است. فولاد ضد زنگ آستنیتی حاوی سطح پایین تری از آهن است. با آهن کمتر، معمولاً غیر مغناطیسی است.

فولاد زنگ نزن آستنیتی نیز بهتر از فولاد ضد زنگ فریتی در برابر خوردگی محافظت می شود. چراکه حاوی سطوح بالایی از کروم و نیکل است. این عناصر اضافه شده، به محافظت از آن در برابر خوردگی کمک می کنند. در واقع تفاوت عمده در ترکیب است.

همچنین شناخته شده ترین تفاوت در ویژگی های مغناطیسی است. مواد فریت مغناطیسی هستند در حالی که آستنیت غیر مغناطیسی است. فولادهای زنگ نزن آستنیتی بسته به گرید حاوی کروم از 16% تا 26% هستند. فولادهای آستنیتی را می توان با عملیات حرارتی سخت کرد، اما با عملیات حرارتی نمی توان آنها را تقویت کرد. فریت ها قوی تر هستند اما مقاومت کمتری در برابر خوردگی دارند. آنها همچنین انعطاف پذیر هستند و می توان آنها را بسیار بهتر از فولادهای زنگ نزن آستنیتی شکل داد و ماشین کاری کرد.

ریزساختار فریت و آستنیت

ریزساختار فریتی می تواند فریت سخت یا فریت نرم باشد. فریت های سخت به سختی مغناطیس زدایی می شوند ولی فریت های نرم به راحتی مغناطیس زدایی می شوند. فولادهای زنگ نزن آستنیتی غیر مغناطیسی هستند و ریزساختار آنها را نمی توان با عملیات حرارتی تغییر داد. ریزساختار فریت را می توان با عملیات حرارتی تغییر داد و اکثر فریت ها پس از عملیات حرارتی شرایط مغناطیسی خود را از دست می دهند.

کربن در فریتی ها و آستنیتی ها

فولادهای زنگ نزن آستنیتی با توجه به گریدهای مختلف فولاد، مقادیر متفاوتی کربن دارند. مواد فریت در کاربردهایی که نیاز به خواص مغناطیسی و مواد ارزانتر وجود دارد استفاده میشوند.

برای مطالعه بیشتر در مورد فولاد زنگ نزن مارتنزیتی روی کلمه لینک کلیک کنید.

چگالی مواد فریتی و آستنیتی

محتویات کروم و نیکل مواد آستنیتی باعث افزایش چگالی فولادهای زنگ نزن آستنیتی می شود. بیشتر فولادهای زنگ نزن آستنیتی دارای چگالی بالاتر از 8 گرم بر سانتی متر مکعب هستند. چگالی همچنین به مواد آستنیتی کمک می کند تا در کاربردهای با حساسیت بالا و کاربردهای صنعتی استفاده شوند. موارد استفاده از فولادهای فریتی در نفت، پتروشیمی، داروسازی، تولید مواد غذایی، مبدل های حرارتی و سایر کاربردهای صنعتی استفاده می شود.

سختی فولادهای فریتی و آستنیتی

مواد فریتی در مقایسه با گریدهای فولاد زنگ نزن آستنیتی نرم هستند. گنجاندن محتویات نیکل و کروم در گریدهای فولاد زنگ نزن آستنیتی باعث بهبود سختی و کاهش شکل پذیری می شود. سختی بالا به مواد آستنیتی کمک می کند تا در ساخت و ساز، حمل و نقل و کاربردهای مهندسی استفاده شوند. مواد فریتی دارای سختی کم اما شکل پذیری بالا هستند. این ویژگیها به مواد فریتی کمک میکند تا در کاربردهایی که نیاز به جوشکاری، شکلدهی و ماشینکاری است، با هزینه کمتری مورد استفاده قرار گیرند.

فولادهای ضد زنگ فریتی حاوی مقدار کمی نیکل هستند. آنها دارای مقادیر زیادی کروم هستند، در برخی موارد تا 27٪، اما کمبود نیکل آنها را مستعد به انواع خوردگی می کند. با این حال، این فولاد نیز دارای استحکامی بالاتر یا برابر با همتایان آستنیتی خود است. فولادهای زنگ نزن آستنیتی دارای کروم و نیکل در ترکیب شیمیایی خود است. البته برخی گریدهای آنها دارای مولیبدن نیز هستند. که این عنصر این مسئولیت استحکام خوب و مقاومت در برابر خوردگی را بر عهده دارد.

چرا فولادهای زنگ نزن فریتی و آستنیتی قابل عملیات حرارتی نیستند؟

روش های عملیات حرارتی شامل گرم کردن تا دمای بالاتر و خنک کردن مواد است. از آنجایی که فولادهای فریتی و آستنیتی دارای کربن در ترکیب خود هستند، حرارت دادن تا دمای بالا منجر به تشکیل دانههای کاربید کروم میشود که مقاومت به خوردگی را بهطور چشمگیری کاهش میدهد. همچنین، روش های عملیات حرارتی ساختار دانهای آستنیتی را برای بهبود استحکام تغییر نمی دهد. حتی پس از به خطر انداختن مقاومت در برابر خوردگی، عملیات حرارتی منجر به استحکام بالایی نمی شود. بنابراین فولادهای آستنیتی و فریتی عملیات حرارتی نمی شوند.

آهنگری فولاد زنگ نزن آستنیتی و فریتی

آهنگری فرآیندی است که فولاد گرم شده را با فشارهای بالا چکش کاری میکند تا به شکلهای مورد نظر درآیند. فرآیند آهنگری استحکام کششی، خستگی و طول عمر محصولات را بهبود می بخشد. با آهنگری، محصولات نیز انعطاف پذیر می شوند.

بازپخت فولادهای آستنیتی و فریتی

هر دوی این فولادها را نمی توان تحت عملیات حرارتی قرار داد. عملیات حرارتی فرآیندی است، شامل گرم کردن محصول پس از تولید. در عوض، این مواد را می توان آنیل کرد، آنیل یا آنیلینگ یک فرآیند گرمایش و سرمایش که در طول فرآیند تولید به کار می رود. بازپخت استحکام را بهبود نمی بخشد، اما سختی مواد را بهبود می بخشد. فولادهای زنگ نزن آستنیتی عمدتاً برای حفظ مقاومت در برابر خوردگی و بهبود سختی آنیل می شوند. انواع فولادهای فریتی معمولاً نیازی به بازپخت ندارند.

فرآیند تابش در فولادهای آستنیتی و فریتی

تابش فرآیند حذف نوترون از هسته اتم است. فرآیندهای تابش در دمای بالا به کار می رود، به ویژه در تولید انرژی هسته ای و سایر فعالیت های مرتبط هسته ای. هنگامی که فولادها در معرض دما و محیط، تحت تابش قرار می گیرند و مقاومت تسلیم به شدت کاهش می یابد. برای جلوگیری از اثر تابش، فولادها باید در دمای بهینه نگهداری شوند. گریدهای مختلف فولادها دمای بهینه متفاوتی خواهند داشت.