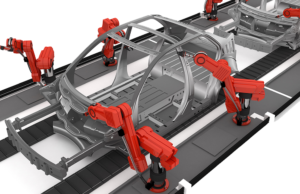

فولاد در صنعت خودرو چه نقشی دارد؟ سوالی پر تکرار که در این مقاله قصد داریم به آن پاسخ دهیم. در طول سال ها، فولاد مواد اصلی در صنعت خودروسازی باقی مانده است. استیل از دهه 1920 در صنعت خودروسازی پیشقراول شد و کاربردهای زیادی در صنعت خودرو سازی یافت. در حال حاضر فولاد ماده اولیه بسیاری از قطعات خودروسازی از بدنه و شاسی تا پیچ و مهره خودرو و اتومیبل را تشکیل می می دهد. فولاد ستون فقرات کل وسیله نقلیه است. این روزها فولاد حدود 65 درصد وزن خودرو را تشکیل می دهد. بنابراین استیل نقش های بسیاری را در وسایل نقلیه امروزی ایفا می کند.

مزایای استفاده از فولاد در صنعت خودرو

فولاد در صنعت خودرو فواید زیادی دارد که موجب شده است تا اکثر صنایع خودروسازی آنرا اصلی ترین ماده مورد استفاده خود بدانند. فولاد دارای طیف وسیعی از بازدهی است که به خاطر قابلیت ارتجاعی آن است. فولاد همچنین به دلیل کم هزینه بودن به عنوان مرجح ترین ماده در صنعت خودرو در نظر گرفته می شود. از دیگر مزایای فولاد می توان به سبک وزنی آن اشاره کرد که در نسل جدید فولاد با استحکام بالا بیشتر نمایان است که منجر به استفاده بهینه و بهره وری سوخت، افزایش ایمنی، قابلیت بازیافت خوب و سایر ویژگی های شکل پذیری می شود.

چرا از فولاد در صنعت خودرو استفاده میشود

همچنین استفاده از فولاد در صنعت خودرو، عمر و دوام طولانیتر آن است. علاوه بر اینها فولاد بسیاری نیازهای سختگیرانه مهندسی را جوابگو می باشد که کمتر ماده ای در جهان است که قابل رقابت با آن باشد. همچنین فولاد برای بازتولید اصلاحی بسیار سازگار است.

علاوه بر این، این ماده از نظر شکلپذیری بسیار انطباق پذیر بوده و به همین خاطر صنعت خودرو آنرا مورد استفاده قرار داده است.

از دیگر مزایای استفاده از فولاد در صنعت خودرو با می توان به موارد ذیل اشاره نمود:

سهولت شکلدهی، ثبات عرضه، مقاومت در برابر خوردگی با پوششهای روی، سهولت اتصال، قابلیت بازیافت و جذب خوب انرژی در برابر ضربه و سایر خصوصیات مرتبط با عملکرد سازه.

فولاد hss

در ساله های اخیر، به طور فزاینده ای از فولادهای با مقاومت بالا (HSS) در صنعت خودرو سازی استفاده استفاده شده است که به عنوان فولاد مقاومت بالا و کم آلیاژ (HSLA) نیز شناخته می شود. مجموعه ای از مطالعات انجام شده توسط انجمن آهن و فولاد آمریکا (AISI)، نشان داد که بدنه خودروی فولادی فوق سبک (ULSAB) با طراحی تحول یافته و با کاهش 19 درصدی جرم در ساختار بدنه ای دارای استحکام و عملکرد ساختاری برتر (از جمله قابلیت تصادف) بوده است.

کاهش در هزینه خالص تولید با استفاده از فولاد

همچنین کاهش تعداد قطعات و صرفه جویی در هزینه خالص تولید در مقایسه با بدنه فولادی معمولی می توان از مزایای استفاده از فولاد در خودرو بر شمرد. مزایای مشابهی از نظر کاهش جرم برای درها، کاپوت ها، درب های عرشه و هاچ بک ها وجود دارد. کاربرد فولاد در صنعت خودرو بیشتر منجر به بهبود کاربرد و فرآیندهای شکلدهی شده اند که امکان بهینهسازی ساختارها و اجزای بدنه خودرو را فراهم میآورند. البته بایستی توجه داشت که صنعت آهن و فولاد فعالیت های تحقیقاتی جهت رفع مشکلات خودرو سازان انجام داده است.تولید کنندگان صنعت فولاد و تامین کنندگان قطعات به شدت روی نوآوری سرمایه گذاری می کنند.

محرک های استقبال از فولاد در صنعت خودرو

چنانچه بیان شد، اخیراٌ محرک ها و یا مزایایی موجب استقبال از استیل یا فولاد در صنعت خودرو شده است. این محرک ها عبارتند از هزینه، بهره وری سوخت، الزامات نظارتی، ایمنی، قابلیت بازیافت، وزن سبک، شکل پذیری و نیازهای خاص مشتری است. شرکت های خودروسازی همه این عوامل را در طراحی خود در نظر می گیرند و راه حلی بهینه و متعادل را حفظ می کنند.

الف. هزینه

هزینه یکی از مهمترین عوامل محرک برای انتخاب مواد به خصوص فولاد در صنعت خودرو است. به طور معمول هزینه شامل اجزای اصلی مانند هزینه طراحی، هزینه مواد اولیه، هزینه ساخت و هزینه آزمایش محصول می شود. سایر متغیرهای کلیدی عبارتند از دفعات چرخه تولید، ماشین کاری عالی، توانایی داشتن دیواره های نازک تر و متغیرتر، مقاومت ابعادی نزدیک تر، تعداد مجموعه های کاهش یافته، تولید آسان تر به شکل خالص (در نتیجه کاهش هزینه های تکمیل، و هزینه کمتر).

ب. سبک سازی وزن

در صنعت خودروسازی کاهش وزن یک معیار کلیدی برای کاهش مصرف سوخت و گازهای گلخانه ای در بخش حمل و نقل در نظر گرفته می شود.

تخمین زده شده است که به ازای هر 10 درصد وزن حذف شده از وزن کل خودرو، مصرف سوخت 7 درصد بهبود می یابد و انتشار گازهای گلخانه ای 5 درصد کاهش می یابد.

تمامی خودروسازان به همراه تامین کنندگان، سرمایه گذاری قابل توجهی در توسعه سبک وزنی خودرو دارند که مواد تشکیل دهنده خودرو یکی از انها است که فولاد مهمترین این مواد سبک محسوب می شود.

ج. ایمنی و میزان مقاومت در مقابل تصادف

دو مفهوم کلیدی بسیار مهم وجود دارد که می بایست در نظر گرفته شود: مقاومت در برابر ضربه و و مقاومت در برابر نفوذ

فولاد یکی از بهترین موادی است که می تواند انرژی ها در خود جذب کند و مانع اسیب رسیدن به سرنشین ها شود.

د. ملاحظات بازیافتی و چرخه عمر وسیله نقلیه

روندهای کلیدی در مورد توسعه وسایل نقلیه دوستدار محیط زیست با تمرکز بر حفظ منابع، کاهش انتشار CO 2، افزایش بازده سوخت در طول عمر استفاده از خودرو و متعاقبا افزایش بازیافت و بازیابی مواد در پایان عمر خودرو وجود داشته است.

برای دستیابی به قابلیت بازیافت و بازیافت بالاتر وسیله نقلیه در پایان عمر آن، مقرراتی در اتحادیه اروپا، ژاپن، کره جنوبی و غیره وجود دارد. هند نیز پیش نویس استانداردهایی را در مورد همان دستورالعمل وسایل نقلیه پایان عمر (ELV) ارائه کرده است. کاهش میزان زباله تولید شده از وسایل نقلیه در هنگام اسقاط. همچنین اهداف استفاده مجدد، بازیافت و بازیابی بالاتری را تعیین می کند و استفاده از مواد خطرناک را هم در خودروهای جدید و هم در قطعات خودروی جایگزین محدود می کند.

میزان بازیافت پذیری فولاد

فولاد به عنوان بازیافتی ترین ماده در جهان با سطح بالایی از بازدهی بازیافت در نظر گرفته می شود. پلیمرهای مخلوط شده با کامپوزیت ها چالش های عمده ای در استفاده مجدد و بازیافت دارند. اکنون تلاشهای قابلتوجهی برای تحقیق و توسعه برای توسعه مواد با پتانسیل بازیافت و استفاده مجدد یا توسعه راههای بازیافت و استفاده مجدد از مواد فعلی متمرکز شده است.

کاهش وزن خودرو با استفاده از فولاد

از آنجایی که تاکید زیادی بر کاهش گازهای گلخانه ای شده است بحث کاهش مصرف سوخت در بخش حمل و نقل همواره وجود داشته و دارد. از طرف دیگر کاهش سوخت رابطه مستقیمی با کاهش وزن خودرو دارد و کاهش وزن خودرو رابطه مستقیمی با استفاده از فولاد در صنعت خودرو دارد. بنابر این در صنعت خودرو به طور قابل توجهی، از مواد سبک وزن استفاده می کنند.

افزایش بازده خودرو با کاهش وزن

این صنعت در حال حرکت به سمت افزایش استفاده از مواد سبک وزن است. امروزه در صنعت خودرو اولویت با فعالیت های مرتبط با توسعه مواد جدید، فن آوریهای شکل دهی و فرآیندهای تولید است. کاهش وزن، هنوز هم مقرون به صرفه ترین روش برای کاهش مصرف سوخت و گازهای گلخانه ای است. تخمین زده شده است که به ازای هر 10 درصد وزن حذف شده، از وزن کل خودرو، مصرف سوخت 7 درصد کاهش می یابد. در حقیقت، به ازای هر کیلوگرم کاهش وزن در یک وسیله نقلیه، حدود 20 کیلوگرم دی اکسید کربن کاهش می یابد.

آیا می توان متریال دیگری را جایگزین فولاد کرد؟

در طول دهه گذشته، رقابت شدیدی بین فولاد و فلزات با چگالی کم در صنعت خودرو به دلیل افزایش الزامات ایمنی سرنشینان، عملکرد خودرو و مصرف سوخت مشاهده شده است.

مواد و متریال مورد استفاده در صنعت خودرو قبل از تایید باید چندین معیار را داشته باشند. برخی از معیارها بدلیل مقررات و قوانین ویا نگرانی های زیست محیطی و ایمنی می بایست رعایت شوند و برخی نیز از الزامات کاربران خودرو است. در بسیاری از مواقع، این معیارهای مختلف، با یکدیگر در تضاد هستند، به همین دلیل یک طراحی موفق خودرو تنها از طریق یک راه حل بهینه و متعادل امکان پذیر است.

چرا خودروسازان از فولاد استفاده می کنند؟

چنانچه بیان شد، حدود 65 درصد از هر وسیله نقلیه از فولاد ساخته شده است، که شامل ساختار اسکلتی خودرو به اضافه درب ها است. اگر سوال شود چرا خودروسازان از فولاد استفاده میکنند و جوابش همان است که در بالا در ذیل محرک های استفاده از فولاد در صنعت خودرو داده شده است ولی ساده ترین جواب این است که استیل یا فولاد قویترین و مقرون به صرفهترین ماده امروزی برای کاربرد در صنعت خودرو است و میتوان آن را به روشهای مختلف مهندسی کرد تا نیازهای ایمنی تصادف و عملکرد خودرو را تامین نماید.

ویژگی های متریال مورد استفاده در صنعت خودرو

الزامات زیادی برای متریال مورد استفاده درصنعت خودرو وجود دارد. فولاد به دلیل مقاومت و استحکامی که دارداز مهترین این الزامات شده است. به عنوان مثال، برای الزامات تصادف در قسمت جلو، ماده مقاومی می خواهد که بتواند انرژی تصادف را جذب کند تا از رسیدن این انرژی به قسمت سرنشینان جلوگیری کند و مسافران را ایمن تر نگه دارد. با این حال، اگر وسیله نقلیه درگیر یک برخورد جانبی باشد، مواد باید به اندازهای قوی باشد که بتواند انرژی را منحرف کند، زیرا مسافران نمیخواهند که مچاله شوند.

آیا فولاد شرایط لازم برای استفاده در صنعت خودرو را دارد؟

فولاد از انعطافپذیری و کیفیت کافی برخوردار است چراکه نه تنها میتواند این الزامات را برآورده کند بلکه آنها را با قیمت مقرون به صرفه تامین میکند. پاسخ صنعت فولاد به چالشهای جدید در صنعت خودرو، توسعه سریع فولادهایی با استحکام بالاتر، به نام فولادهای پیشرفته با مقاومت بالا (AHSS) است. علاوه براین، این فولادها با بهبود شکل پذیری و قابلیت ضربه نسبت به گریدهای فولاد معمولی متمایز شده اند.

فولادهای پیشرفته با مقاومت بالا (AHSS)

تاکنون مطالعات زیادی برای مقایسه استیل AHSS با آلومینیوم انجام شده است. اول از همه، فولاد AHSS را می توان در انواع بسیار نازک تولید کرد، اما استحکام یک فولاد ملایم را حفظ کرد و این مساله با فولاد معمولی که اتومبیل ها عمدتاً از چند دهه قبل با آن ساخته می شدند متفاوت است. این امتیاز به طراحان خودرو اجازه می دهد تا فولادهای معمولی را با استیل AHSS در همان مقدار فضای موجود جایگزین کنند.

استفاده از استیل AHSS، موجب شده است که خودروسازان از مواد کمتری استفاده میکنند و حجم زیادی را ذخیره میکنند. مطالعات انجام شده تحقیقات نشان داده است که استفاده 97درصدی از فولادِ با استحکام بالا (HSS) و AHSS باعث صرفه جویی 39 درصدی در جرم نسبت به وزن معیار شده است.

طبقه بندی فولادهای مورد استفاده در خودرو

فولادهای خودرو را می توان به روش های مختلفی طبقه بندی کرد. یکی از آنها یک نام متالورژیکی است که برخی از اطلاعات فرآیند را ارائه می دهد. نامگذاریهای متداول عبارتند از:

طبقه بندی بر اساس مقاومت

یکی از روش های طبقه بندی که برای طراحان قطعات مهم است، مقاومت فولاد است. بنابراین، از اصطلاحات کلی HSS و AHSS برای تعیین تمام فولادهای با مقاومت بالاتر استفاده می شود. این سیستم طبقه بندی با توسعه مداوم بسیاری از گریدهای جدید برای هر نوع فولاد مشکل دارد. بنابراین، فولاد DP (دو فاز) یا TRIP (پلاستیسیته ناشی از تبدیل) میتواند دارای درجههای مقاومتی باشد که دو یا چند محدوده مقاومت را شامل می شود.

طبقه بندی بر اساس خواص مکانیکی

در این روش طبقهبندی، خواص مکانیکی یا پارامترهای شکلدهی فولادهای مختلف را مانند ازدیاد طول کل، توان سخت شدن کار، یا نسبت انبساط مدنظر قرار میدهند.

طبقه بندی بر اساس اسامی متالورژیکی

رایج ترین طبقه بندی فولادها بر اساس نام های متالورژیکی است. فولادهای مورد استفاده در خودرو را می توان به عنوان فولاد نرم، HSS معمولی و AHSS طبقه بندی کرد که خود AHSS سه نسل دارد.

نسل جدید فولاد

افزایش مقررات ایمنی و مصرف سوخت، صنعت خودروسازی را برای طراحی خودروهای ایمن تر و در عین حال سبک تر تحت فشار قرار داده است. HSS و AHSS در دهه گذشته جایگزین فولادهای ملایم در بدنه خودرو شدهاند. بسیاری از خودروهای معمولی که اخیراً معرفی شدهاند حاوی حدود 30 درصد HSS و 30 درصد AHSS است.

فولاد نرم

فولادهای نرم معمولاً از یک ریزساختار به نام فریت تشکیل شده اند. این فولادها دارای حداکثر استحکام کششی یعنی 280 نیوتن بر میلی متر مربع هستند و شکل دهی آنها بسیار آسان است. فولادهای ملایم زمانی ماده غالب در بدنه خودروها بودند، اما اکنون استفاده از آنها به اجزای مرتبط با سفتی و قطعات آرایشی با خمش و کشش پیچیده محدود شده است. دو نوع ماده اصلی در این گروه عبارتند از :

- فولادهای ملایم (همچنین فولادهای کم کربن یا فولادهای کربن ساده نیز نامیده می شوند) که دارای عنصر آلیاژی بسیار کمی هستند

- فولادهای if که محتوای کربن بسیار کمی دارند ولی استحکام و شکل پذیری بالایی دارند.

مطالعه بیشتر: فولاد نرم چیست و چه کاربردهایی دارد