ناودانی پرسی و فابریک، نوعی مقاطع فولادی هستند که با توجه به روش تولید، ویژگی های خاص خود را دارند. بیشترین کاربرد ناودانی پرسی و فابریک در بخش ساخت و ساز است، البته تولید آنها به اندازه حجم سالانه سایر مقاطع فولادی مانند لوله یا میلگرد نیستند. البته نمیتوان به عنوان یک ضعف بیان کرد، به دلیل اینکه ناودانی در ساختمان سازی، به ویژه سازه های پیش ساخته نقش بسیار مهمی دارد. همانند سایر مقاطع در اشکال متفاوت، بر اساس استانداردهای ملی و بین المللی تولید میشوند. حتی روش های تولید آنها نیز متفاوت است.

ناودانی چیست؟

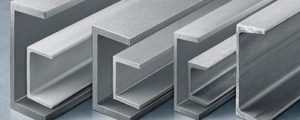

«ناودانی» یا «کانال» در دسته مقاطع فولادی و جزو پروفیل با مقطع باز قرار می گیرد. از لحاظ روش تولید به دو نوع ناودانی پرسی و فابریک دسته بندی می شود. قطعات ناودانی به شکل حروف C یا U است و معادل آن در انگلیسی عبارت European Standard U Channel می باشد. ناودانی در اشکال مختلف تولید می شود، اما ساختار کلی تمام آنها مشترک است.

ناودانی پرسی و فابریک از یک خط افقی به نام «جان (Flange)» تشکیل شده است. در ضخامت، طول و عرض های متفاوت تولید میشود که شکل کلی آن در طول ناودانی قابل مشاهده است. از متریال مختلفی برای ناودانی ها استفاده می کنند. ناودانی فولادی، آلومینیوم، استیل یا آلیاژ و گالوانیزه را می توان نام برد.

برای مطالعه مقالات بیشتر کلیک کنید

معیارهای دسته بندی ناودانی پرسی و فابریک

در رابطه با محصولات فولادی دسته بندی های مختلفی برای یک محصول ذکر می شود، مانند روش تولید. انواع آنها از لحاظ شکل ظاهر، ضخامت، طول و جنس با یکدیگر تفاوت دارند. مساله در مورد ناودانی نیز به همین صورت است. در واقع مقایسه ناودانی پرسی و فابریک اشاره به روش تولید آنها دارد. در ادامه هر یک را به صورت مجزا شرح خواهیم داد.

روش تولید ناودانی پرسی

اولین نکته در رابطه با مقایسه ناودانی پرسی و فابریک توجه به روش تولید و نوع ماده اولیه است. برای تولید ناودانی پرسی از ورق های آماده استفاده می کنند که به روش سرد تولید می شوند. ابتدا با دستگاه های پیشرفته ورق ها را در طول و عرض های مشخص برش می دهند. سپس نقاطی که بر روی ورق باید خم شوند علامت گذاری می شوند. با پرس خم می شوند تا بالهای دو طرف شکل بگیرند. این روش همانند روش تولید قوطی است.

در این روش تولید، ضخامت در تمام قسمت ها، کاملا دقیق و لبه ها کاملاً صاف هستند. تفاوت در سرعت تولید نیز یکی دیگر از وجه تمایز ناودانی پرسی و فابریک است. در این روش از دستگاه رول فرمینگ استفاده می شود.

روش تولید ناودانی فابریک

یکی دیگر از تفاوت های ناودانی پرسی و فابریک در این است که ماده اولیه تولید ناودانی فابریک، شمش فولاد است. البته این روش تولید خود به دو روش تقسیم می شود:

- ناودانی فابریک به روش نورد گرم

- ناودانی فابریک به روش نورد سرد

- تولید ناودانی فابریک به روش گرم: ابتدا شمش فولادی را درون کوره، در دمای حداقل 1100 درجه سانتیگراد حرارت می دهند. تا زمانی که به صورت مذاب و شکل پذیر در بیاید. سپس آن را از کوه خارج می کنند و به طرف دستگاه نورد گرم انتقال می دهند. شمش های داغ از بین غلتک های عمودی و افقی عبور داده می شوند. این امر به صورت رفت و برگشت انجام می شود تا زمانی که به شکل مورد نظر برسد. در برخی کارخانجات به جای غلتک از دستگاه پرس و قالب برای تبدیل شمش به ناودانی استفاده می کنند. به دلیل سرد شدن و انقباض سریع، از کیفیت بالایی برخوردار نیست. با این روش میتوان ناودانی با اشکال مختلف را تولید کرد.

- تولید ناودانی فابریک به روش سرد: در این روش از ورق های فولادی تولید شده به روش نورد گرم استفاده میشود. ورق هایی که ضخامت و طول های متفاوتی دارند. ابتدا ورق ها را به دمایی بسیار کمتر از دمای تبلور (دما در روش نورد گرم) می رسانند. سپس ورق ها از دستگاه نورد سرد عبور داده می شوند. برای حذف اصطکاک بین غلتک و ورق، از سیال روغن یا آب استفاده می کنند. اعمال فشار بر روی غلتک ها از طریق جک های هیدرولیکی و پنوماتیک انجام می شود تا فشار بیشتری را به ورق وارد کنند. در نتیجه ورق به شکل ناودانی تبدیل می شود. این روش چند بار به صورت رفت و برگشت انجام میشود. تولید ناودانی فابریک به روش نورد سرد کیفیت بالا بسیار بالایی دارد. ضخامت در تمام سطوح کاملاً یکسان و سطح آن نیز صاف و براق است. البته قیمت بسیار بالاتری نسبت به سایر روش های تولید دارد.

دسته بندی ناودانی پرسی و فابریک بر اساس ظاهر

اکنون که با روش تولید ناودانی پرسی و فابریک آشنا شدیم به بررسی انواع آن از لحاظ شکل ظاهری میپردازیم.

- ناودانی مشبک: معمولا از جنس آلومینیوم و گالوانیزه است و ضخامت کمتری دارد. بر روی هر دو بال سوراخ هایی وجود دارند. معمولا از این مدل برای کارهای تاسیساتی و نصب قفسه ها استفاده می شود.

- ناودانی ساده: این ناودانی ظاهری صاف و مسطح دارد. پرکاربردترین نوع ناودانی است که در صنایع کوچک و بزرگ از آن استفاده می کنند.

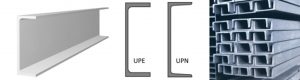

- ناودانی UPE: این مدل شبیه حرف U است. بالهای آن به صورت صاف و 90 درجه به جان، عمود شده است.

- ناودانی UPN: این ناودانی شبیه حرف C است. بالهای آن به صورت مخروطی به جان، عمود می شوند.

هر دو نوع ناودانی UPE و UPN به روش فابریک تولید می شوند.

مشخصات ظاهری ناودانی پرسی و فابریک

انواع ناودانی پرسی و فابریک در ضخامت های مختلف 8، 10، 12، 14 و 16 میلیمتر با ارتفاع 30 الی 400 متر تولید می شوند. وزن و جنس آنها در هر دو نوع ناودانی متنوع است. از استانداردهای مختلفی برای تولید آنها استفاده شده است که رعایت آنها الزامی می باشد:

- استاندارد فرانسه NF A 45-255

- استاندارد اروپایی DIN-1026 یا UPN

- استاندارد ملی در ایران به شماره 1-4477 و 2-4477

- استاندارد مقاوم به خوردگی DIN EN ISO 12944-3

ناودانی پرسی و فابریک بر اساس وزن به سه دسته تقسیم می شوند:

- ناودانی سنگین

- ناودانی نیمه سنگین و متوسط

- ناودانی سبک

کاربرد انواع ناودانی پرسی و فابریک

از انواع ناودانی پرسی و فابریک با توجه به مشخصات ظاهری، ابعاد و وزن، در صنایع مختلف استفاده می کنند. به طور مثال:

- در ساخت تاسیسات دریایی کاربرد دارد.

- برای ساخت درب و پنجره استفاده میکنند.

- برای سوله سازی، ساخت سقف و ستون استفاده می شود.

- برای ساخت اسکلت های فلزی ماشین آلات سنگین کاربرد دارد.

- برای تجهیزات جادهای مانند گاردریل و قابهای فلزی استفاده می شود.

- ناودانی سنگین بیشتر در صنایع دریایی و سازه های بزرگ مانند سد کاربرد دارد.

- در ساختمان های بلند به عنوان خرپا، ستون یا بادبند مورد استفاده قرار می دهند.

منابع:

https://seeleya.com/product/european-upa-miscellaneous/

https://constructalia.arcelormittal.com/en/products/u_sections